Ножи из дамасской стали: современные модели

Содержание:

- Оснащение мастерской для производства изделий

- Современный промышленный Дамаск

- Реальные возможности ножей, изготовленных из дамасской стали

- Что важно знать о ножах из дамасской стали

- Кратко о том, что такое дамасская сталь

- Булатная сталь: что такое булат и откуда он появился

- Основные правила эксплуатации

- Уход за ножами

- Реальные возможности ножей, изготовленных из дамасской стали

- Булатная сталь

- Отличие тигельного булата от литого

Оснащение мастерской для производства изделий

В мастерской домашнего мастера, желающего заняться изготовлением изделий из дамасской стали, нужно иметь:

- Сварочный аппарат – с его помощью пластины из материалов различной прочности свариваются в единый блок, которые можно обрабатывать совместно.

- Горн – в нем выполняется нагрев заготовок из готовых предметов до высоких значений температуры (более 800 ⁰С).

- Наковальня нужна для ковки. Методом деформации производится кузнечная сварка, меняется форма детали на разных стадиях обработки.

- Набор молотков и молотов помогает наносить удары с разной силой. Когда работают вдвоем, то ведущий кузнец ударами легкого молотка показывает подручному места для нанесения ударов тяжелым молотом.

- Тиски используют для фиксации заготовок на разных этапах работы.

- Сверлильный станок необходим для сверления отверстий.

- Заточной станок используется чаще остальных, на нем изделиям придают форму и остроту.

- Гриндер – это вариант заточного станка, отличительная особенность заключается в использовании ленты с абразивным покрытием, склеенной в кольцо. С помощью гриндера формируют ровные спуски под заданным углом.

- Станок для изготовления спусков. Качественная заточка до бритвенной остроты возможна только на специальном приспособлении, которое позволяет двигаться по строго определенной траектории.

- Болгарка набором отрезных и зачистных дисков. Простой инструмент оказывает помощь при выполнении самых разных видов действий.

Заточка клинка на гриндере:

Кроме основного набора станков и приспособлений, многие мастера дополнительно используют деревообрабатывающее оборудование. Оно помогает изготавливать ручки из прочных пород древесины. Небольшие токарные станки помогают создавать сложную фурнитуру, которая украшает готовые предметы.

Самодельный миниатюрный гриндер, стачивание спусков:

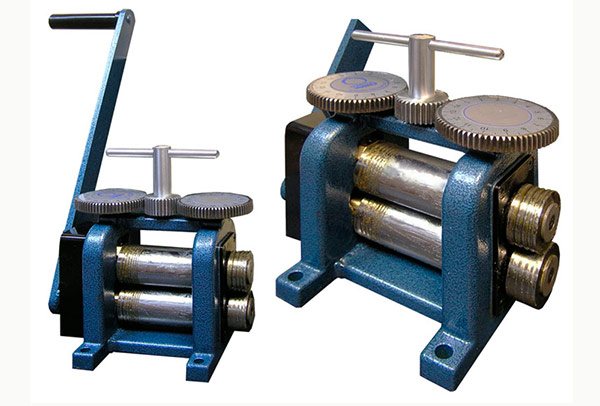

В мастерских, производящих качественные ножи, имеются вальцы. На них разогретые заготовки прокатывают с целью получения пластины определённой толщины. Дамасская сталь своими руками получается после многократной ковки и проката через вальцы.

Прокатные вальцы:

Наличие кривошипного молота помогает проковывать заготовку серией многочисленных ударов. Пневматический или гидравлический пресс используют для объемного обжатия металла. Одним движением придается нужная геометрия.

У некоторых мастеров имеются матрицы и пуансоны, которые позволяют методом пластической деформации придавать стандартную форму, например, продавливать дол на клинке (используют для придания жесткости с одновременным снижением массы).

Современный промышленный Дамаск

Промышленное производство дамасских сталей, в основном, базируется на тех же принципах, что и авторского Дамаска. Некоторые считают его безличным и однообразным, но высокий спрос на полуфабрикаты при низком уровне предложений со

стороны индивидуалов стимулировал развитие этой отрасли промышленности. Современный рынок промышленного Дамаска крайне неоднороден – от малосерийных образцов из мастерских известных мастеров (как, например, используемых на малосерийных проектах компании Cold Steel) до массового производства промышленных предприятий, берущих на работу популярных изготовителей авторского Дамаска. Тем не менее мощное технологическое оборудование (промышленные кузнечные прессы, вакуумные прокатные станы, электродуговые печи с контролируемой атмосферой, газо-статы и т.п.) позволяют создавать не только достаточно качественные сварные пакеты для трехслойных клинков как у Helle и Frosts а также San-Mai у Cold Steel, но и неплохой серийный дамаск.

Применение вакуумных технологий помогло решить проблему ограниченности исходных материалов для производства дамасской стали. Поскольку окисления предварительно зачищенных поверхностей при нагреве в вакууме не происходит, то становится возможной сварка высоколегированных, в том числе нержавеющих, сталей без флюса. Соединяемые отшлифованные пластины свариваются методом диффузионной сварки в вакуумной камере под прессом. Сваренный таким образом пакет расковывается на пластины, которые снова шлифуются, свариваются и так до тех пор, пока не получится нужное количество слоев. Этим методом можно изготавливать Дамаск из нержавеющих, быстрорежущих и иных легированных сталей. Высокопроизводительным методом сварки высоколегированных сталей является прокатка пакета шлифованных или очищенных другим методом пластин на вакуумном прокатном стане.

Для сварки металлических волокон и гранул применяют технологии, используемые в порошковой металлургии. В наполненную инертным газом камеру газостата помещают вакуумированную и герметическую капсулу, наполненную проволокой, металлическим порошком или смесью того и другого. Затем нагревают капсулу до 1200-1400°С и заполняют камеру газом до тех пор, пока давление в ней не достигнет примерно 1500 атм. После завершения процесса спекания композитного материала под давлением, спекшуюся с композитом оболочку удаляют механическим путем и очищенный композит проковывают или прокатывают. Этим высокопроизводительным методом можно получить практически любую из известных структур Дамаска.

Одним из наиболее известных крупных производителей дамасской стали несомненно является шведская компания DAMASTEEL АВ, образованная в августе 1995. Ее специализация – изготовление современными методами заготовок из дамасской стали для нужд серийных производителей и индивидуалов. Время зарождения этого производителя – ноябрь 1992 г., когда сотрудничество между производителем порошковых сталей Soderfors Powder АВ и индивидуалом-кузнецом Каем Эмбертсеном из шведского города Эдсбина оформилось в отдельный проект. Успешный метод по созданию дамасской стали на основе достижений порошковой металлургии был разработан в течение 1993 г., а в 1996 был получен патент на изготовление заготовок из порошкового Дамаска. DAMASTEEL АВ производит методом порошковой металлургии два типа полуфабрикатов – прутки со слоистым концентрическим рисунком, напоминающим в разрезе годичные кольца деревьев, и многослойный пакет с параллельными слоями. В дальнейшем полуфабрикаты могут использоваться для создания более сложных узоров в процессе ковки. При этом развитие узора из заготовок с «древесной» структурой происходит за счет фрезерования или штамповки, а плоскослоистой – как для фрезерования и штамповки, так и для кручения. В ходе ковки узор может быть усложнен и улучшен.

Дальнейшее развитие узора может производиться уже самим покупателем на основе собственных промышленных мощностей, хотя на конечную закалку рабочий Дамаск предпочитают возвращать производителю. Промышленный Дамаск охотно приобретают не только крупные серийные производители, такие как Bear MGC, Heinr. Boeker Baumwerk GmbH и Nieto для использования на эксклюзивных моделях, но и такие мастера как Michael Walker, Barry Gallagher и многие другие. Приведенные примеры далеко не полностью исчерпывают достижения исследователей узорчатых металлов в применении новейших технологий. Эти технологии дают возможность использовать при изготовлении Дамаска любые высокопрочные легированные стали, что резко повышает функциональные свойства изготовленного из него клинка.

Разновидности дамасской стали

Реальные возможности ножей, изготовленных из дамасской стали

Ножи из дамасской стали являются чуть ли не самыми популярными среди профессиональных охотников-промысловиков. Практически все отклики о них положительные. Лишь немногие, кто использовал нож не по назначению, пытаясь перерубить металлические предметы, прутки из стали и т.п., отзываются о нем нелестно. Еще встречаются любители проверять качество ножей, пытаясь рубить с их помощью гвозди. На самом деле, такой тест пройдет абсолютно любой нож даже из довольно плохой стали, достаточно, чтобы его полотно имело твердость выше 50 ед. HRC. Однако в этом случае нужно соблюсти определенные условия:

- В первую очередь, толщина режущей кромки в точке соприкосновения с гвоздем должна быть больше 1 мм.

- Кроме того, угол заточки должен быть не менее 45 градусов.

Если эти условия не соблюдены, то тест по рубке гвоздей не сможет пройти даже качественный нож, который после испытания покроется насечками.

Стоит отметить, что тестировать качество дамасской стали на гвоздях все же можно, но не нужно пытаться перерубить металл. Достаточно просто построгать гвоздь, либо сделать на нем небольшие зарубки. В этом случае рабочая часть лезвия останется целой и будет понятно, насколько легко кромка справляется с грубой работой.

Охотники, использующие для разделки туши дамасские ножи, говорят, что лезвие без дополнительной заточки способно снимать мех и разделывать туши действительно долго. Можно обработать подряд двух лосей, пять кабанов, пару бобров, большого секача и даже десяток килограмм рыбы, а после этого нормально работать и дальше, лишь слегка поправив режущую кромку парой движений по хорошему камню.

Что важно знать о ножах из дамасской стали

Данный материал часто встречается в японских легендах, где воины сражались с помощью клинков, изготовленных из дамаска. Сегодня этот метал не так распространен, но до сих пор считается верхом мастерства. Узорчатые стали слоеного типа можно разделить по технологии изготовления на несколько обширных групп.

- Кузнечная сварка – возможны художественные узоры.

- Тигельная плавка – рисунок появляется в результате кристаллизации сплавов высокоуглеродистого вида.

Только с таким инструментом будет приятно готовить и работать.

Первый метод более распространен из-за меньшей затраты на оборудование. Осуществить его можно даже в самой простой сельской кузнице. По качеству кухонные ножи из дамаска будут хороши даже несмотря на отсутствие в процессе производства огнеупopных тиглей, высокотемпературных печей, плавильных реагентов.

Одним из важнейших критериев при выборе ножа считается материал его изготовления.

Процесс изготовления

Во время производства специалист нагревает пластины стали разных марок. В результате получается один брусок (первая сварка). Далее полученный пакет распаковывают, разделяя на полоски. После их соединяют, чтобы произвести повторную сварку.

В рейтинге бесспopно лидируют кухонные ножи из дамасской стали.

Процесс продолжается многократно. Мастер сам выбирает точку, в которой пора остановится. Он регулирует количество слоев самостоятельно.

Дамасская сталь – это уникальный материал, для производства которого используется металл нескольких сортов.

Перечень основных видов узора

Рисунки на лезвии отличаются друг от друга. Это регулируемый процесс, поэтому существует список возможных узоров:

- «дикий» – получается благодаря совмещению определенного числа слоев;

- мозаичный – сложен в воспроизведении, чем и ценен;

- штемпельный – наиболее распространенный, он возникает при насечках любой формы (например, крест, ромб) на бруске, а после происходит расковывание, как результат на изделии образовывается рисунок;

- турецкий – этот вид можно легко отличить от другого из-за причудливых форм.

При производстве собираются несколько пластин металла с разной твердостью и плотностью, после чего пластины прогреваются до высокой температуры для их соединения, а затем подвергаются процессу ковки.

Хаpaктеристики материала

Профессионалы знаю, что при выборе хорошего инструмента необходимо обращать внимание на значение HRC. Это уровень твердости по специальной шкале Роквелла. Соответственно, чем выше цифра, тем прочнее изделие (заточка держится лучше)

Соответственно, чем выше цифра, тем прочнее изделие (заточка держится лучше).

Число слоев в дамасском кухонном ноже может составлять от нескольких сотен до нескольких тысяч.

Данное значение может колeбaться в пределах 40-70 единиц. Чуть больше сорока имеет китайская штамповка, а семьдесят японская катана.

Благодаря такому способу производства металл обладает особыми свойствами, которые так ценятся потребителями, а также имеет уникальный рисунок.

Обратите внимание! Именно на этот параметр следует обращать внимание при покупке качественного режущего предмета. Кухонный нож не подвергается щелочи, кислотам. Кухонный нож не подвергается щелочи, кислотам

Кухонный нож не подвергается щелочи, кислотам.

Дамасская сталь имеет несколько разновидностей. От вида стали зависят и хаpaктеристики ножа в процессе эксплуатации.

Плюсы и минусы дамасских ножей

Без отрицательных сторон не обойтись, даже рассматривая настолько качественную сталь. Но для начала следует разобраться во всех положительных моментах.

- Его прочность составляет целых шестьдесят две единицы. Такое значение позволяет работать с костями, деревом, а с мягкими тканями изделие справится в миг.

- Красота лезвия. Данный параметр никак не влияет на качество, но именно он создает индивидуальность, узнаваемость.

Рисунок на таком лезвии невозможно предугадать заранее, так как он получается в процессе перемешивания металла в результате его ковки вручную.

Все стальные предметы обладают минусами. При обзоре дамаска выделяются следующие.

- Нелегкий процесс производства напрямую влияет на ценник.

- Необходимо бережно относиться, ухаживать за ним, особенно после сложных работ (вытирать насухо).

- Невысокая стойкость к коррозионному процессу из-за низкого содержание легирующих компонентов в составе (превалирующим является углерод).

Традиционная сталь считается самым прочным подвидом материала.

Несмотря на несколько негативных параметров, повара часто предпочитают именно такие модели режущего лезвия.

Мозаичная сталь создается путем размещения металла различного профиля и размера внутри заготовки.

Кратко о том, что такое дамасская сталь

Дамасская сталь – это уникальный материал, для производства которого используется металл нескольких сортов. При производстве собираются несколько пластин металла с разной твердостью и плотностью, после чего пластины прогреваются до высокой температуры для их соединения, а затем подвергаются процессу ковки. Число слоев в дамасском кухонном ноже при этом может составлять от нескольких сотен до нескольких тысяч.

Благодаря такому способу производства металл обладает особыми свойствами, которые так ценятся потребителями, а также имеет уникальный рисунок.

Дамасская сталь – это уникальный материал, для производства которого используется металл нескольких сортов.

Дамасская сталь – это уникальный материал, для производства которого используется металл нескольких сортов.

Булатная сталь: что такое булат и откуда он появился

Немного о древнем булате

Булатная сталь представляет собой сплав железа и углерода, причем содержание последнего очень высоко, и практически приближено к составу его в чугуне. После специфической термообработки твердость этого сплава достигает 64 HRC, а травленая его поверхность имеет характерный и очень красивый рисунок.

Однако, если сравнивать булатный сплав и простую высокоуглеродистую сталь, то можно проследить ту же закономерность, что и при сравнении алмаза и угля: состав один, а свойства разные. Технология производства булата крайне сложна и не лежит на поверхности.

Данные археологический исследований позволяют считать, что ещё 2,5 тысячи лет назад Индийские кузнецы умели изготавливать оружие из особенного металла. Индийская узорчатая сталь стоила целое состояние, а мастера касты кузнецов строго хранили свои секреты. Клинки из неё опытные мастера выковывали на протяжении нескольких лет, используя достаточно небольшие молоточки, вместо стандартного молота кузнецы.

После покорения Тимуром Сирии, мастера были вывезены в Самарканд, ставший затем центром производства булата. Однако расселившиеся по Средней Азии мастера настолько хорошо хранили свои секреты, что в конечном итоге древние технологии, дающие возможность получить высококачественный булатный вутц были утеряны.

Булатная сталь П.П. Аносова

Раскрытие секрета производства булата стало сложной целью для многих именитых металлургов. Западноевропейские мастера многие десятилетия пытались воссоздать легендарные древние рецепты, то приближаясь к результату, то снова откатываясь назад. Павел Петрович Аносов, будучи в должности горного начальника Златоустовских заводов, проводил целенаправленные исследования, целью которых было повышение качества продукции, выпускаемой вверенной ему Оружейной фабрикой. В 1828 году он начал многолетние работы, позволяющие получить булатный сплав, которые венчались успехом только в 1837 году.

Помимо классической технологии Аносов разработал и так называемое производство сущность которого «заключается в сплавлении негодных к употреблению железных и стальных обсечков в глиняных горшках (тиглях) при помощи возвышенной температуры воздушных печей».

Возвращение легенды

И снова, уже в начале 20 века эта сложнейшая технология была утрачена. Многолетние исследования Аносова остались только в архивных и музейных записях тех времен. Восстановить технологию стремились многие, сначала советские, а затем и российские металлурги. Ближе всех подойти к разгадке тайны, и получить аносовский булат удалось только Златоустовскому металлургу Сергею Баранову. Для этого потребовались многие года и огромное количество пробных плавок.

Булатная сталь Сергея Баранова на сегодняшний имеет соответствующее заключение РАН, а сам Сергей стал членом-корреспондентом Петровской Академии «Наук и Искусств».

Отличие тигельного булата от литого

Два эти вида стали имеют, как отличия, так и поразительное сходство. Их неодинаковость начинается уже на этапе производства. Тигельный сплав производится в специальных тиглях из железной руды с добавлением древесного угля и специальных флюсов. Плавка проводится в древесных печах, температура в которых гораздо ниже, нежели в газовых или электрических. Это очень затратная во всех отношениях технология, поэтому выполненные из такого металла клинки относятся к разряду коллекционных.

Основные правила эксплуатации

1. Смазывайте ножи из дамасской стали

Большинство лезвий дамасской ручной ковки изготовлены из высокоуглеродистой стали, что означает, что они имеют относительно низкое содержание хрома в стали. Углеродистая сталь и дамасская углеродистая сталь могут ржаветь, если за ними не ухаживать должным образом. Вам необходимо убедиться, что лезвие остается чистым и сухим, чтобы предотвратить ржавчину или обесцвечивание.

После очистки и просушки ножа необходимо смазать его воском, чтобы предотвратить попадание влаги на лезвие.

Дамасск также могут быть изготовлены из нержавеющей стали. Если нож изготовлен из стали с содержанием хрома не менее 11%, то в спецификации изделия он будет указан как нержавеющий. В то время как нержавеющая дамасская сталь может противостоять ржавчине, специалисты все равно рекомендуют наносить тонкий слой воска на клинок в процессе хранения.

2. Избегайте абразивных материалов при чистке клинка

Избегайте абразивных материалов — жестких тряпок, металлических щеток и т.д

Это важно для сохранения внешнего вида и качества клинка, потому что если вы используете абразивный или металлический очиститель, он может удалить вытравленное окисление, которое используется для того, чтобы на дамасском ноже был виден рисунок

3. Помните о том, когда и где вы используете дамасский нож.

Дамасские ножи из углеродистой стали особенно подвержены повреждениям при использовании на кислых продуктах (например, фруктах), во влажной среде, а также при использовании в полевых условиях. В таких условиях есть риск удалить травление лезвия и потерять оригинальный рисунок. После использования дамаска не забудьте немедленно вымыть и высушить его, стараясь использовать мягкие ткани.

4. Храните его как следует, чтобы он не заржавел.

Когда дамасский нож не используется, важно хранить его в сухом внутреннем помещении, где на него не будет влиять экстремальная влажность или перепады температур. Например, нельзя оставить нож на зимнее хранение в сарае или в неотапливаемом помещении

После чистки и натирания воском ножа, его рекомендуется хранить в коробке или в мягком чехле.

Находясь в поле с ножом, убедитесь, что он не будет находиться во влажной среде в течение длительного времени. Не храните нож в кожаных ножнах долгое время — кислоты и химикаты, которые используются для дубления кожи со временем могут привести к окислению поверхности клинка.

Кроме того, следите за влажностью деревянной рукоятки: влага, накопленная в рукояти может оказать воздействие на клинок.

При правильном уходе за ножом из дамасской стали он прослужит дольше и сохранит свой неповторимый внешний вид.

Уход за ножами

Чтобы нож служил долго, уход за ним должен быть правильным. Обязательно надо очищать изделие после каждого использования. После мытья его всегда следует вытирать насухо! Клинок необходимо смазывать касторовым маслом после очищения, но слишком обильно наносить его не нужно. Касторка быстро сохнет, потому ее надо оставлять на лезвии при активном доступе воздуха до полного высыхания.

Хранение ножа лучше осуществлять вне ножен, исключив попадание воды. Чтобы рисунок длительное время оставался красивым, нельзя допускать попадания на клинок кислот, щелочей.

Советы и рекомендации

Несмотря на крепость стали, нож можно повредить, испортить заточку. Во избежание таких последствий надо соблюдать следующие запреты:

- не рубить кости животных (тушу аккуратно разделывать по суставам);

- не перерубать металлические и иные слишком твердые изделия;

- не вскрывать ножом консервные банки;

- не метать нож в деревья, иные цели;

- не заменять ножом отвертку, молоток, другие инструменты;

- стараться не выгибать клинок.

Как удалить ржавчину с поверхности дамасской стали

Случается, что на поверхности появляется коррозия. Убирать ее следует сразу же после выявления. Делают это при помощи наждачки с мелким зерном, параллельно смачивая изделие керосином. Допускается применение касторки, полировальной пасты с абразивными добавками

После оттирания пятен нужно уделить уходу за изделием более пристальное внимание, чтобы ржавчины на нем больше не возникало

Реальные возможности ножей, изготовленных из дамасской стали

Ножи из дамасской стали являются чуть ли не самыми популярными среди профессиональных охотников-промысловиков. Практически все отклики о них положительные. Лишь немногие, кто использовал нож не по назначению, пытаясь перерубить металлические предметы, прутки из стали и т.п., отзываются о нем нелестно. Еще встречаются любители проверять качество ножей, пытаясь рубить с их помощью гвозди. На самом деле, такой тест пройдет абсолютно любой нож даже из довольно плохой стали, достаточно, чтобы его полотно имело твердость выше 50 ед. HRC. Однако в этом случае нужно соблюсти определенные условия:

- В первую очередь, толщина режущей кромки в точке соприкосновения с гвоздем должна быть больше 1 мм.

- Кроме того, угол заточки должен быть не менее 45 градусов.

Если эти условия не соблюдены, то тест по рубке гвоздей не сможет пройти даже качественный нож, который после испытания покроется насечками.

Стоит отметить, что тестировать качество дамасской стали на гвоздях все же можно, но не нужно пытаться перерубить металл. Достаточно просто построгать гвоздь, либо сделать на нем небольшие зарубки. В этом случае рабочая часть лезвия останется целой и будет понятно, насколько легко кромка справляется с грубой работой.

Охотники, использующие для разделки туши дамасские ножи, говорят, что лезвие без дополнительной заточки способно снимать мех и разделывать туши действительно долго. Можно обработать подряд двух лосей, пять кабанов, пару бобров, большого секача и даже десяток килограмм рыбы, а после этого нормально работать и дальше, лишь слегка поправив режущую кромку парой движений по хорошему камню.

Булатная сталь

Первые задокументированные сведения о появлении булатной стали относятся ко временам завоеваний Александра Македонского. Бесстрашные солдаты царя были поражены невероятными свойствами мечей индусских воинов-кшатриев: они разрубали их доспехи как бумагу и не имели огромную твердость. Действительно, родиной булатной стали считается Древняя Индия, кузнецы которой добились потрясающих успехов в металлургии.

С течением времени булатная сталь стала распространяться по всему Ближнему Востоку, проникнув в Персию и арабские страны. На стыке тысячелетий секрет изготовления булатных мечей был утерян и заново обретен уже в XIX веке русским металлургом Павлом Петровичем Аносовым в 1837 году в уральском городе Златоусте.

Булат представляет собой сплав железа с углеродом. При медленном остывании оставались нерастворенные остатки – соединения железа с углеродом, называемые цементитом. Именно они придавали узорчатый рисунок на клинках, ставший отличительной особенностью булатной стали.

Отличие тигельного булата от литого

Сейчас булат изготавливают по нескольким технологиям — материалы в целом идентичны, но имеют и ряд отличий.

При производстве тигельного сплава железную руду, древесный уголь и специальный флюс нагревают в спецтиглях — плавку выполняют в древесных печах (по сравнению с газовыми или электрическим они обеспечивают не такую высокую температуру). Технология требует затрат, но так делают клинки для коллекционеров.

Клинок из булатной стали.

Товары из литого булата проще, их можно встретить на распродажах в Москве. Сырьём для стали является не железная руда, а специальные марки низкоуглеродистых сталей.